ООО «Технопарк-Недра» и ООО «Размах-Недра» - две хорошо известные на рынке производства золотодобывающего оборудования компании объединены сейчас общим брэндом - «Группа компаний Иркутские горные машины». Зачем нужен этот ребрэндинг в наше непростое время? Конечно, не ради рекламы. Попробуем объяснить.

Начиналось все довольно давно, еще в 1999году, с замечательной идеи - сделать скруббер-бутару на приводе из автомобильных компонентов. Для производства первой бутары были использованы легкие мосты от средних грузовиков ГАЗ 53. В сотрудничестве с институтом Иргиредмет и комитетом природных ресурсов республики Бурятия мы проектировали бутару для внедрения технологии отработки техногенных месторождений в Баунтовском районе республики Бурятия. Впервые в промприборе была применена разветвленная технология обогащения песков на базе отсадочных машин. В последствии технология настолько нас захватила, что на ее базе мы стали создавать самые разные комплекты. В том числе очень большой производительности. Хотя были они очень громоздкими. Конструкция наших скруббер-бутар непрерывно изменялась вслед за требованиями наших заказчиков.

В начале двухтысячных в россыпную золотодобычу пришла мощная землеройная техника. Это предопределило переход многих компаний на автотранспортную схему ведения горно-подготовительных и добычных работ. При переходе на транспортировку торфов и песков автосамосвалами компании кратно сокращали затраты на перемещение одного куба горной массы по сравнению с традиционной – бульдозерной схемой.

Конечно, внедрение новой технологии было бы невозможно без прихода в отрасль гидравлических экскаваторов типа «обратная лопата». Этот эволюционный шаг постепенно привел к следующему витку. Потребовались промприборы с высокой степенью мобильности и, главное, с высокой производительностью - до 200-300 м3/час. При этом конфигурация добычного полигона у большинства старателей оставалась прежней, что называется «от борта до борта». Производимые нашей компанией промывочные комплексы на базе скруббер–бутар согласно с требованиями заказчиков очень существенно прибавили как по часовой производительности, так и по степени разветвленности обогатительного оборудования.

Переход на более сложные комплексы вполне объясним и еще по одной причине. Старатели стали вовлекать в работу объекты с крайне трудными горно-техническими условиями. Это глинистые, валунистые, техногенные россыпи. Под каждый конкретный объект требовалось индивидуальное техническое решение. Обусловлено это решение не только горно-техническими условиями месторождения, а целым рядом косвенных факторов. Например, имеющимся у добывающей компании составом горной техники, наличием линий электропередач, проходящей рядом с объектом разработки. Наконец, финансовыми возможностями недропользователя.

К концу «нулевых» в нашей линейке появились практически любого типоразмера приборы с производительностью от 10 до нескольких сотен кубов в час. Иногда, прямо скажем, с очень замысловатыми схемами обогащения. Это и отсадки, и концентраторы, и столы концентрационные. В общем, практически все известные устройства для гравитационной добычи.

Увеличивая производительность и переходя на сложные технологические оснастки, наши потребители, да и мы, столкнулись с другой проблемой. Оборудование потеряло мобильность.

В девяностые годы прошлого века время перестановки прибора на следующую промплощадку считалось оптимальным если старатели укладывались в одну рабочую схему. Позже, при переходе на автотранспорт, для перестановки приборов требовались уже часы. В настоящее время бочечный прибор на санях со шлюзовым полем и мобильной насосной станцией переставляется в течение 3-4-х часов. Этому, кстати, способствует применение пожарных рукавов для подачи воды на установку.

Впервые это технологическое решение было применено при отработке Ильинской террасы в Бурятии в 1999 году по рекомендации отдела разработки россыпных месторождений института Иргиредмет.

К середине 2015 года нам стало очевидно, что тема с комплексами на базе скруббер-бутар стала «черстветь». Тем более, что около десятка компаний прямо скопировали наши технические решения по производству бочечных приборов на базе автокомпонентов. Мы начали активно искать инновационные решения. В том числе в среде недропользователей.

Все мы понимаем что качество сырьевой базы не улучшается. В отработку вовлекаются объекты, которые раньше считались нерациональными. Это валунистые и глинистые россыпи. Дражные полигоны, на которых были оставлены целики, либо в следствии поражения мерзлотой и, соответственно, недоработкой пласта по мощности, либо межшаговые целики, пески под плотинами, технологические ходы. Сейчас многие дражные компании перевели эти запасы под разделку и отрабатывают их довольно успешно.

От нас, как от производителей, потребовался прибор, который бы удовлетворял следующим требованиям:

- он должен быть достаточно производительным до 150-180 м3/час;

- мобильным - время перестановки не должно быть более двух-трех часов;

- мог бы принимать валуны до метра в поперечнике;

- загрузку прибора можно было бы осуществлять ковшовым погрузчиком большого размера - до 5-6 м3, либо самосвалом.

В одной из командировок по Забайкалью мы познакомились с разработками заместителя генерального директора «Соловьевского прииска» Сергея Александровича Черемнова. Это модернизированные приборы типа «Шилка» и «Тайга». Под них «Соловьевским прииском» была изменена схема ведения горных работ. Переход на разработку забоя «узкими лентами».

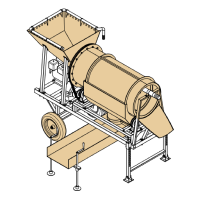

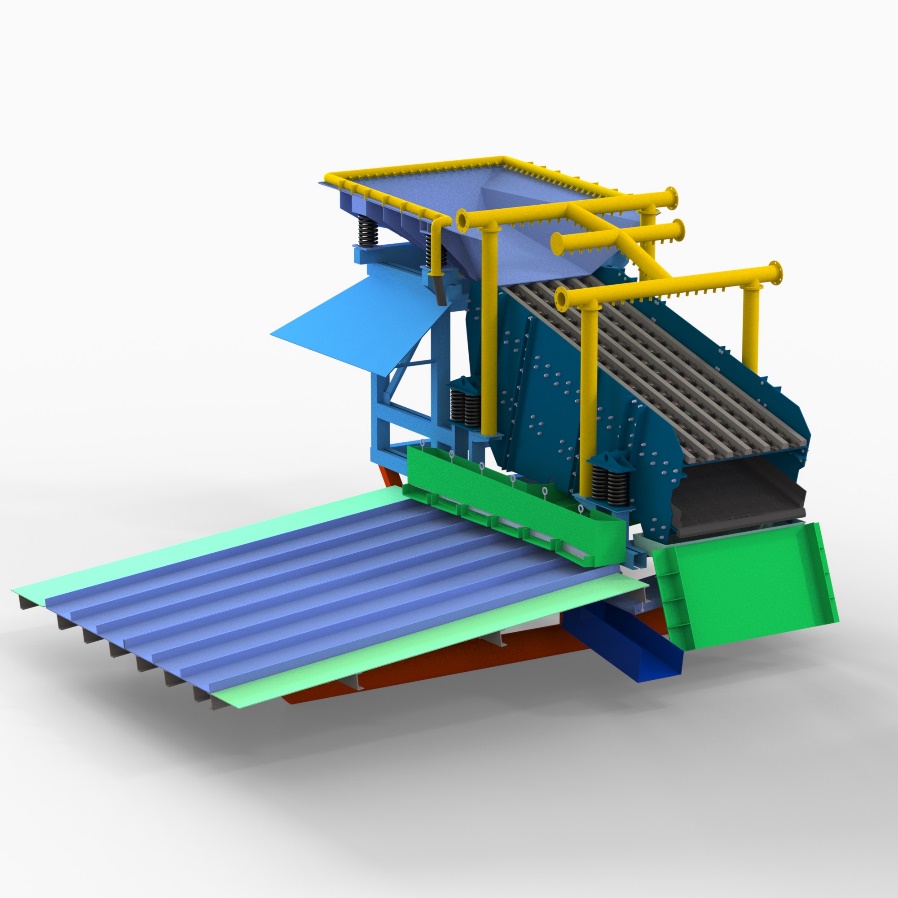

Это были те решения, которые наша компания давно искала. В результате плодотворной совместной работы появился МПК-150 (мобильный промышленный комплекс).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Производительность 150 м3/час

- Максимальная крупность валунов 1000 мм

- Энергоемкость установки, без учета насосной станции, 18 кВт

- Размеры просеивающей поверхности виброгрохота 1500*3750 мм

- Размеры отверстий верхней просеивающей поверхности (валуноотделителя) грохота 115 мм, система «иллюминатор»

- Размеры ячеек сит СДАЛ нижней деки грохота 6 или 8 мм, ячея самородкоуловителя 22*44 или 22*22

- Потребное количество технологической воды 450-500 м3/час

- Габаритные размеры прибора в сборе, Д*Ш*В: 7438*6874*4915 мм

За что большая благодарность директору прииска Сидорову Ф.В. и, конечно, автору этих инновационных разработок С.А. Черемнову .

Переход на работу с помощью МПК-150 сокращает затраты на отработку куба горной массы, даже по сравнению со скруббер-бутарами.

Применение МПК неизбежно приводит к новой технологии отработки полигона - отработка узкими лентами. Это позволяет размещать вскрышу и хвосты в отработанное пространство.

При такой технологии эффективно задействовать комбинацию машин: тяжелый бульдозер, экскаватор обратная лопата и самосвал, как на операциях промывки песков, так и на вскрышных работах. Кроме того, применение МПК и отработка узкими лентами позволяет уйти и от автотранспортной схемы. В этом случае два экскаватора задействованы на подаче песков из забоя в промприбор и уборке хвостов в в отработанное пространство.

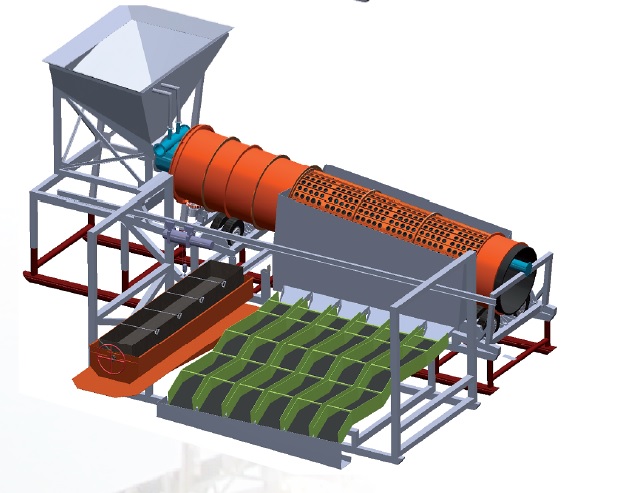

Переход на отработку забоя узкими лентами и вовлечение в работу глубокозалегающих россыпей привело нас к созданию еще одной очень полезной и удобной машины.

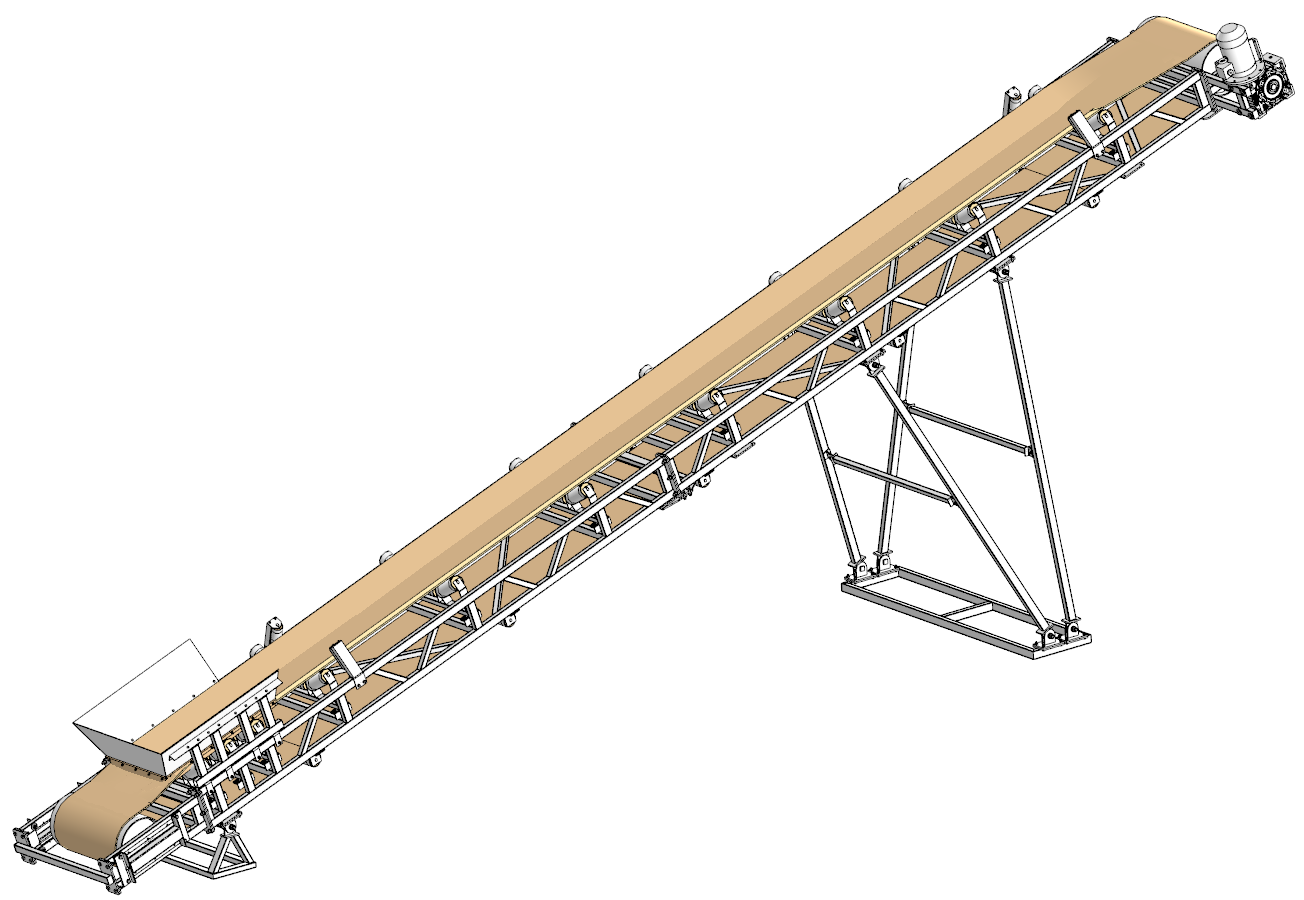

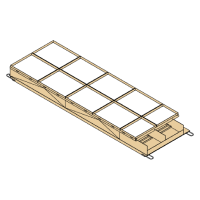

Это - Мобильный ленточный конвейер МЛК-1200-35.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Производительность - до 500 м3/час

- Установленная мощность электродвигателя ленточного транспортера – 55 кВт

- Скорость передвижения ленты окружная - 2,6 м/с.

- Ширина конвейерной ленты – 1200 мм

- Тип конвейерной ленты - шевронная

- Рабочий угол наклона ленточного транспортера – 18 град.

- Длина ленточного транспортера по осям барабанов – 35 метров

- Габаритные размеры МЛК-1200 в сборе с ДЭК-251, Д*Ш*В - 34380*5780*11300 мм

- Масса конвейера без учета массы ДЭК-251 - 11,5 тонн

- Максимальная крупность валунов - 300 мм

Машина пока находится в стадии испытаний. По результатам работ в начале сезона 2018 года будут представлены материалы по фактической производительности. Предварительные расчеты показывают, что комплекс может перемещать до 6-7 тысяч кубов горной массы в сутки.

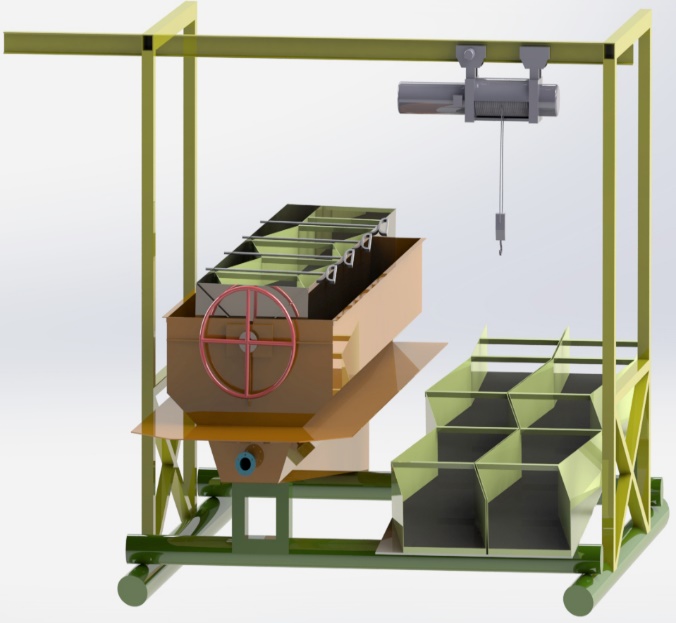

Хочется рассказать и еще об одной очень интересной разработке.

Много лет мы применяли разветвленные обогатительные схемы в наших промывочных установках. При этом сильно усложнилась схема ведения горных работ и, в частности, перестановка такого комплекса на новую приборостоянку.

Более 15 лет назад мы познакомились с ведущим сотрудником Днепропетровского института горного дела - Владимиром Леонидовичем Морусом. Он является специалистом в области грохочения различных материалов. Его разработки на основе сит СДАЛ легли в основу приборов «Шилка», «Тайга», «МПК», бочек с резиновыми сеющими поверхностями.

Возможности грохочения пульпы на динамических резиновых ситах открывают путь к «хорошо забытому старому» - к обогатительным комплексам со шлюзами мелкого наполнения. Сита СДАЛ очень эффективно грохотят материал до крупности 3-5-8мм и позволяют уйти от отсадочных машин и вернуться к шлюзовым приставкам. Конечно, если в россыпи присутствует очень крупное золото, то самородкоулавитель должен быть предусмотрен в конструкции мобильного комплекса и скруббер-бутар.

Применение шлюзов мелкого наполнения позволяет перейти на очень экономичное потребление воды и мягкие режимы обогащения пульпы. Тонкое грохочение (по классу крупности +3-5-8мм) при применении на скруббер-бутарах позволяет развивать огромную производительность, недоступную на приборах плоского грохоченияоснащенных виброгрохотами.Речь может идти о «бочках» с производительностью 500-800 м3/ час.

Применение такого высокопроизводительного оборудования без решения проблемы обогащения особого смысла не имеет. Производственники опять подсказали простое решение: это одно/двух-дечное шлюзовое поле мелкого наполнения оснащенное системой быстрого сполоска.

Такие комплексы найдут свое применение при отработке техногенных отвалов где потребуется промывать большие объемы горной массы. Более одного миллиона кубов песков за сезон на прибор . При этом прибор, по-прежнему, будет мобилен.

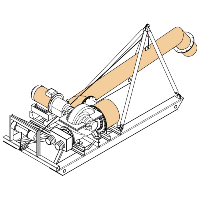

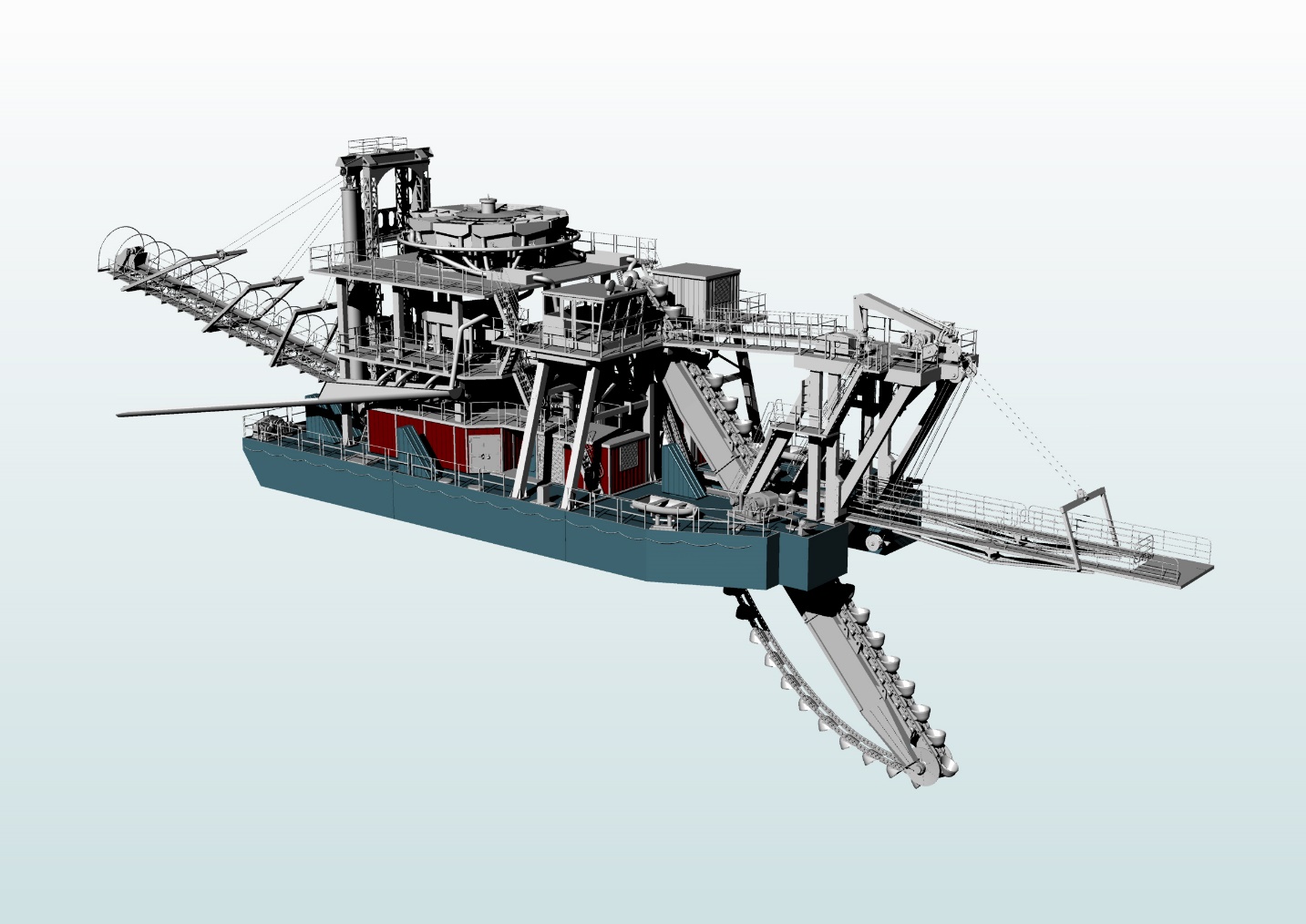

Есть еще ряд добычных аппаратов которыми группа наших компаний уделяет внимание. Дражная тема. Все для нас началось в 2001 году. МЭР РФ объявило конкурс на создание блочно-модульной драги производительностью до 100 м3/час. В техническом задании на разработку были отражены несколько аспектов:

- конструкция должна быть разборной, т.е. блочномодульной;

- время переноса драги с одного объекта на другой не должно занимать более 30 дней;

- вес и габариты отдельного блока понтона и суперструктуры должны позволять перевозить их обычным подвижным составом и монтироваться краном грузоподъемностью до 30-50 тонн.

Под руководством Иргиредмета было создано два научно-производственных коллектива, которые взялись за разработку конструкторской документации. Один из коллективов был создан на основе нашей компании. В результате оба коллектива представили свои проекты, было построено две блочномодульные драги. Наша, производительностью 75 м3/час, до сих пор работает на прииске Хэргу в Амурской области.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

- Габаритная длина понтона – 20,03 м

- Габаритная ширина понтона – 9,65 м

- Высота борта – 2 м

- Водоизмещение порожнем – 220 т

- Осадка средняя порожнем – 1,03 м

- Водоизмещение с полной нагрузкой – 270 т

- Осадка средняя с полной нагрузкой – 1,21 м

- Толщина днища понтона – 8 мм

- Конструктивная масса – 215 т

- Надводный габарит – 9 м

- Производительность драги по грунту II категории – 100 м3/час

- Частота черпания – 7 черпаков в минуту

- Вместимость черпака – 150 л

- Количество черпаков – 24 шт

- Диаметр бочки – 1,9 м

- Ширина ленты стакера – 800 мм

- Максимальная глубина разработки – 7,5 м

- Максимальная высота разработки сухого береге – 1 м

- Установленная мощность – 268 кВт

- Потребляемая мощность – 180 кВт

Впоследствии нами была разработана документация на драгу производительностью 250м3/ч, но этот проект так и остался не реализованным.

Все это наши проекты, которые мы два десятка лет представляем на рынке под разными торговыми марками. Создание объединенного бренда «Иркутские горные машины» продиктовано, прежде всего, объективными обстоятельствами. Все конструкторские и инновационные работы, которые наш коллектив ведет на протяжении последних лет, должны быть собраны в единое целое. Этот шаг позволит легче ориентироваться нашим заказчикам в поиске нужного оборудования. А наша компания, в свою очередь, всегда сможет предложить наиболее правильное и рациональное решение для наших заказчиков